- 金属3Dプリンターって可能なの?

- 金属3Dプリンターにはどんな種類がある?

- WAAM方式(アーク溶接)について詳しく知りたい!

『3Dプリント』はたくさんの魅力に溢れてます。

- 無駄が少ない・出ない

- 独創的な・型にハマらない形

- 3Dデザイン(CAD)のまま作れる

これらは、ほんの一部ですが、どれも試作や試験にぴったりな特徴です。

ただ、プラスチックを使った3Dプリンターは家庭用にまで普及しているのに対して、金属の3Dプリンターは業務用も発展途上。

金属を使った製品は、切削したり、鋳造したりするが主流です。

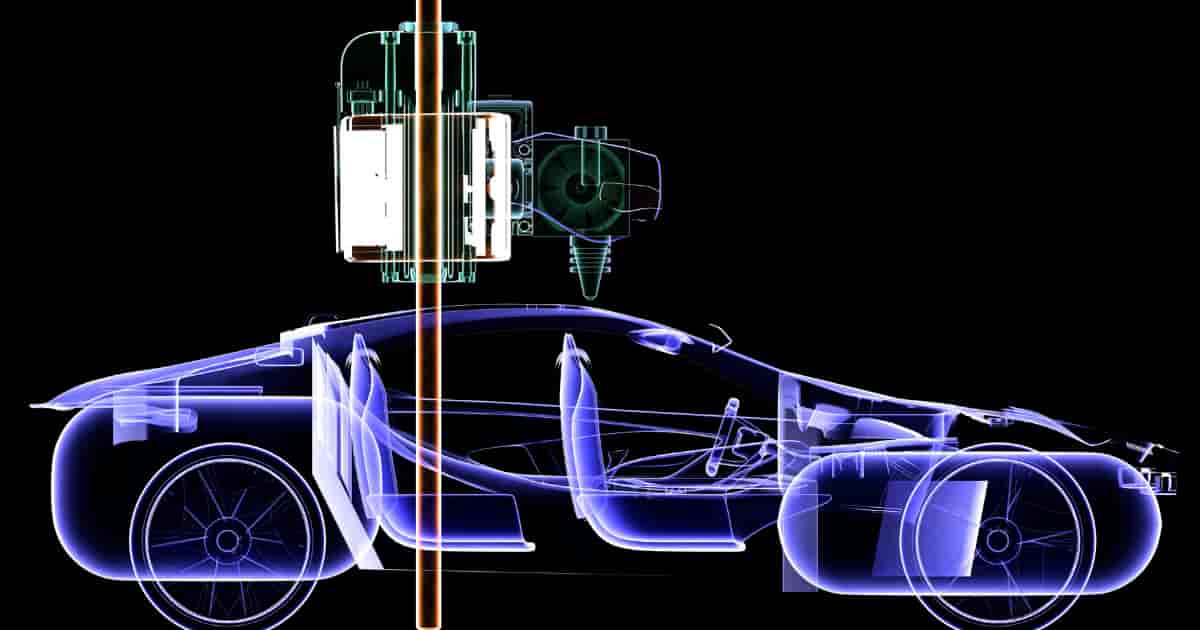

ということで、本記事はこれからが期待される『金属3Dプリンター(アディティブマニュファクチャリング|AM)』についてご紹介します。

インターン先で、金属3Dプリント(WAAM方式)に携わっていたので、そこでの研究や経験をもとに、より深堀りしていきます。

- 金属3Dプリンターとは

- 金属3Dプリンターのメリット・デメリット

- 金属3Dプリンターの種類・分類

- WAAM方式とは・魅力・種類

それでは見ていきましょう。

金属3Dプリンターとは

『金属3Dプリント』とは、金属を積層していく加工方法です。

型に溶けた金属を流しこむ鋳造や、金属の塊を削っていく切削とはまた違った、加工方法になります。

注目を集めている『金属3Dプリント』ですが、なにがそんなに良いのでしょうか?

まずは、それらを見ていきましょう。

金属3Dプリンターのメリット(魅力)

『金属3Dプリンター』の魅力・使うメリットはこちらになります。

- より少ない材料とゴミ

- より自由な設計ができる

- より安全な作業場をつくる

- より効率的な造りを試せる

- 好みに合わせて作り替えられる

- より手早いデザイン設計 ✖︎ プロトライプ作成

鋳造の型をつくる必要もなければ、切削による無駄も抑えられる。

そんな効率と自由さを兼ね備えた加工方法こそが、『金属3Dプリント』なのです。

金属3Dプリンターのデメリット(課題)

ただ、まだ現場での活用が多くないのには、多くの課題が背景にあります。

たとえば、

- プラスチックに比べて、『金属3Dプリンター』ではより高温で溶かす必要あり

- 金属は熱伝導性が高いため、温度が違う一層ごとに合わせた加工が必要

よって、『金属3Dプリンタ』はまだ発展途中の段階にあります。

その結果、いまだ価格競争がおこらず、なかなか手の届かない価格帯になっているのです。

このように、たしかに『金属3Dプリンタ』への注目度が高いですが、費用対効果を考えた際に、まだ実用への課題が多く残されているようです。

金属3Dプリンターの種類・分類

実は『金属3Dプリンタ』と一言に言っても、たくさんの種類・方式があります。

大まかに分けると、まずは二つに分類できます。

- パウダーベッド方式(PBF)

- デポジション方式(DED)

それぞれの比較しながら、より細かい分類も見てみましょう。

パウダーベッド方式(PBF)とは

パウダーベッド方式(Powder Bed Fusion|PBF)とは、金属粉末のプールを部分的に溶かす・焼結させることで積層する加工方式です。

液体ポリマーに照射させて硬化させる『光造形法(ステレオリソグラフィー)』に似た方式になります。

小さいモデルや複雑なパーツをプリントアウトするのに適していますね。

ただ、規模を大きくするのには、あまり適していません。

パウダーベッド方式の種類として、以下の二つが有名どころになります。

- レーザー積層造形法(Selective Laser Melting|SLM)

- 電子ビーム溶解(Electron Beam Melting|EMB)方式

簡単にいえば、焼結させている熱のもとが、レーザーなのか電子ビームなのか、という違いです。

デポジション方式(DED) とは

デポジション方式(Direct Energy Deposition|DED)とは、金属のワイヤーや粉末を溶かして、土台の上に積層していく方式です。

家庭用のプラスチック3Dプリンターに用いられる『熱溶解積層法(Fused Deposition Modeling|FDM)』に近い方式になります。

デポジション方式のメリットには、これらが挙げられます。

- より速い加工速度で、大規模にも適している

- 異なる金属を加えることもできる

- より高密度で強いパーツを加工できる

より大きな金属部品をプリントアウトするのに適していますね。

ただ、精密性には難があるようです。

そして、デポジション方式にも、熱源によって4つに分類することができます。

- 電子ビーム溶解(Electron Beam Melting|EMB)方式

- プラズマデポジション(Rapid Plasma Deposition|RPD)方式

- アーク溶接(Wire Arc Additive Manufacturing|WAAM)方式

- レーザー加工ネットシェイピング(Laser Engineered Net Shaping|LENS)方式

パウダーベッド方式と同様に、アーク・プラズマ・レーザー・電子ビームと熱源によって分類されていることがわかりますね。

それでは、WAAM方式(アーク溶接)に焦点をしぼって、詳しく見てみましょう。

WAAM方式(アーク溶接)とは・魅力

WAAM方式とは、ワイヤー・アーク・アディティブマニュファクチャリング(Wire Arc Additive Manufacturing)の略称です。

名前にある通り、アーク放電の熱を使って、金属ワイヤーを溶かして、溶接・積層していきます。

ディポジション方式では、金属ワイヤーだけでなく、金属粉末に使うことができます。

ただ、金属ワイヤーと粉末を比べると、WAAM方式の魅力が見えてきます。

- ワイヤーの方が安価

- ワイヤーの方が扱いやすい

- ワイヤーの方がリード時間が短め

- 粉末の方がより自由にデザイン設計が可能

効率性や費用を考えると、WAAM 方式のメリットが際立って見えますよね。

それでは、さらに細かく WAAM方式の分類を見てみましょう。

WAAM方式(アーク溶接)の種類・分類

WAAM方式も、さまざまな放電アークの発生方法によって、分類することができます。

ここでは、ガスシールドアーク溶接である、次の4種類を紹介していきます。

- ガスメタルアーク溶接(GMAW)

- プラズマアーク溶接(PAW)

- ティグ溶接(TIG)

簡単にみていきましょう。

ガスメタルアーク溶接(GMAW)とは

ガスメタルアーク溶接(Gas Metal Arc Welding|GMAW)は、ワイヤーの先端でアークを発生させて、溶接していきます。

トーチの先からは、電極でもあるワイヤーだけでなく、シールディング(遮断)ガスを噴射します。

その空気は、空気中の酸素や窒素などと、溶けた金属面が反応するのを防ぐ役割があります。

そして、この空気の種類によって、二つの溶接方式に分けられます。

- ミグ溶接(Metal Inert Gas|MIG)

- マグ溶接(Metal Active Gas|MAG)

ミグ溶接は、鉄類以外の溶接で活用されて、アルゴンやヘリウムなどのシールディングガスが使われます。

対して、マグ溶接は、鉄類の溶接に活用されて、二酸化炭素やアルゴン、酸素が混ぜられたシールディングガスが利用されますよ。

プラズマアーク溶接(PAW)とは

プラズマアーク溶接(Plasma Arc Welding|PAW)では、タングステンを電極に、放電アークを発生させます。

タングステンは消費されませんが、ワイヤーを横から与えてあげる必要があります。

また、ミグ溶接のように、アルゴン等のシールディングガスを噴射しますね。

ただ、PAWでは追加で、プラズマガスの噴射が必要になります。

ティグ溶接(TIG)とは

ティグ溶接(Tungsten Inert Gas|TIG)は、PAW と同様に、タングステンを利用してアークを発生させる方式です。

ガスタングステンアーク溶接(Gas Tungsten Arc Welding|GTAW)とも呼ばれています。

PAWに似ていますが、つぎの違いがあります。

- プラズマガスが必要ない

- タングステンの電極がノズルの外に出ている

こうしてみると、用途に合わせた溶接方法を考える必要がありそうですね。

【まとめ】金属3Dプリントはまだまだこれから!

このように、『金属3Dプリンター』なかなか興味深いですね。

量産には適していないですが、これからの時代、自由なデザイン・効率的な設計が主流になっていく中で、注目度が高いですね。

この記事からも分かるように、多くの種類へと分類・比較ができます。

すべてを知ることは難しいですが、表面だけでも知れると、それぞれに合った用途が見えてきますね。

この記事が、参考になったのなら幸いです。

わたしが金属3Dプリントについて調べていく中で参考にした資料はこちらです。

- Buchanan, C. and Gardner, L. “Metal 3D printing in construction: a review of methods, research, applications, opportunities and challenges,” 2019.

- Rodrigues, T.A. Duarte, V. Miranda, R.M. Santos, T.G. and Oliveira, J.P. “Current status and perspectives on wire and arc additive manufacturing (WAAM),” 2019.

- Li, J.L.Z. Alkahari, M.R. Rosli, N.A.B. Hasan, R. Sudin, M.N. and Ramli, F.R. “Review of wire arc additive manufacturing for 3D metal printing,” 2018.

- Ding, J. Martina, F. and Williams, S.W. “Production of large metallic components by additive manufacture – issues and achievements,” 2015.

- Xia, C. Pan, Z. Polden, J. Li, H. Xu, Y. Chen, S. and Zhang, Y. “A review on wire arc additive manufacturing: monitoring, control and a framework of automated system,” 2020.

- Hunko, W. “Cold Metal Transfer-Gas Metal Arc Welding (CMT-GMAW) Wire + Arc Additive Manufacturing (WAAM) Process Control Implementation,” 2018.

英語ですが、わかりやすく書かれているので、興味がある方はぜひ読んでみてください。

コメント